工場の省力化を成功させる5つの実践ステップ – 中小企業が今すぐ始められる現実的アプローチ

2025年問題の影響と2030年問題への備えが同時に求められるなか、製造業と物流業では人手不足がさらに深刻化しています。限られた予算と人員で最大の効果を生み出す省力化戦略を実践することで、持続可能な経営基盤の構築が可能になります。

工場の省力化とは|定義と省人化との違いを明確化

工場の省力化を成功させるには、まず正しい概念理解が不可欠です。省人化や少人化との違いを明確に把握し、自社の目標に適したアプローチを選択することで、効果的な改善策を実行できます。

省力化の正確な定義と目的

工場の省力化とは、既存の作業プロセスを見直し、無駄を省いて一人当たりの作業量を削減することです。人員数は維持しながら各作業者の負担を軽減し、生産性を向上させる取り組みを指します。単純な人員削減ではなく、作業効率の最適化に焦点を当てた戦略的なアプローチといえるでしょう。

省人化・少人化との明確な違い

省力化と混同されがちな概念に省人化と少人化があります。省人化は設備改善により実際に人員数を削減することが目的です。一方、少人化は受注変動に応じて柔軟に人員配置を調整する手法を意味します。工場の省力化は人員削減ありきではなく、作業者の負担軽減と効率向上を主眼とする点で根本的に異なります。

中小企業が工場の省力化に取り組むべき3つの理由

中小企業の経営環境が厳しさを増すなか、工場の省力化は単なる効率改善を超えた戦略的な意義を持ちます。人手不足対応、収益性向上、従業員定着という3つの観点から、今すぐ取り組む理由を整理します。

人手不足への現実的対応策

製造業では約42%の企業が人手不足を経営課題として挙げています。2025年に生産年齢人口が約7,170万人まで減少し、この傾向はさらに加速します。工場の省力化により既存人員の生産性を向上させることで、新規採用に依存しない持続可能な経営体制を構築できます。

コスト削減と収益性向上の実現

省力化による作業効率向上は、直接的な人件費削減効果をもたらします。加えて、作業ミスの削減、品質向上、納期短縮などの間接的効果により、総合的なコスト削減と収益性向上を実現できます。投資対効果の観点からも段階的な省力化投資は中小企業にとって現実的な選択肢となります。

従業員満足度向上と人材定着

工場の省力化により重労働や単調作業から解放された従業員は、より付加価値の高い業務に集中できます。作業環境の改善は従業員満足度向上につながり、人材定着率の改善効果も期待できます。結果として、採用コストの削減と技術継承の円滑化という副次的メリットも得られます。

工場省力化に向けた5つの実践ステップ

工場の省力化を確実に成功させるには、体系的なアプローチが欠かせません。現状把握から効果測定まで、各段階で押さえるべきポイントを順序立てて実行することで、投資リスクを最小化しながら最大の効果を得られます。

ステップ1:現状分析と課題の明確化

工場省力化の第一歩は、現在の作業プロセスを詳細に分析することです。作業時間の測定、ムダの特定、ボトルネックの洗い出しを行います。特に梱包・包装工程では手作業による時間ロスが発生しやすく、重点的な分析が必要です。作業者の身体的負担を軽減するアシストスーツの導入効果もあわせて検討するとよいでしょう。

アシストスーツの製品一覧はこちらからご参照ください (会員登録後に価格表示)

アシストスーツ | Gakuzo 法人向けオンラインストア

ステップ2:優先順位の設定と投資計画

分析結果をもとに、効果の高い工程から順に省力化を進めます。投資予算と期待効果を慎重に検討し、もっとも費用対効果の高い改善から着手することが重要です。初期投資を抑えたい場合は、半自動化から始める段階的アプローチが効果的です。

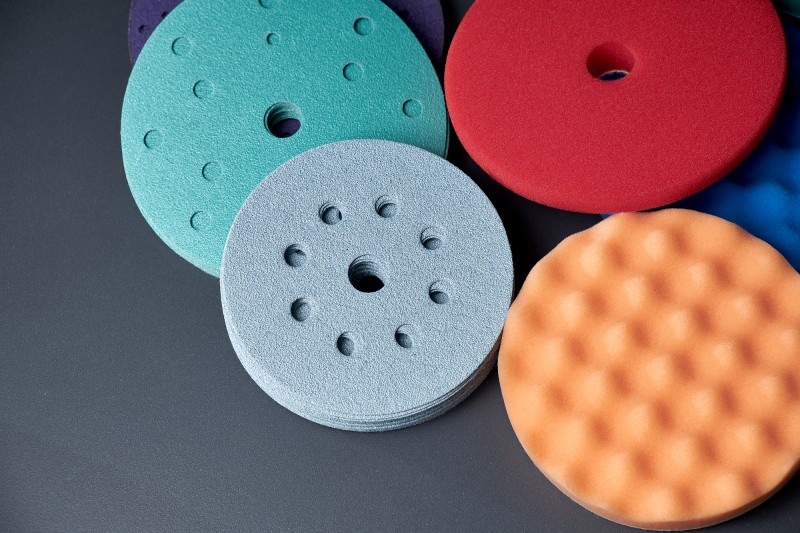

ステップ3:機械化・自動化の導入

具体的な設備導入では、費用対効果の高い機械から導入を開始します。梱包作業における段ボール組立機や封函機、重量物の取り扱いにはリフターやバランサーの活用が有効です。完全自動化にこだわらず、人と機械の協働による半自動化も現実的な選択肢となります。

包装機械の製品一覧はこちらからご参照ください (会員登録後に価格表示)

Gakuzoでは、リフター/バランサーも取り扱っております。オンラインストア適合外製品ですので、詳細はお気軽にお問い合わせください。

ステップ4:作業環境の改善

機械導入と並行して、作業環境の物理的改善も重要です。立ち作業が多い現場では疲労軽減マットの導入により、作業者の疲労度を大幅に軽減できます。適切な照明、温度管理、騒音対策なども作業効率に直結する要素として検討すべきでしょう。

疲労軽減マットの製品一覧はこちらからご参照ください (会員登録後に価格表示)

(仮)疲労軽減マット | Gakuzo 法人向けオンラインストア

ステップ5:効果測定と継続改善

導入後は定期的な効果測定を実施し、労働生産性の向上度を数値で把握します。作業時間の短縮率、品質向上度、従業員満足度などの指標で客観的に評価することが重要です。問題点があれば速やかに改善し、継続的な最適化を図ります。

省力化のメリットとデメリット

工場の省力化に取り組む際は、期待できる効果と潜在的なリスクを事前に把握することが重要です。メリットを最大化し、デメリットを最小限に抑える対策を講じることで、投資判断の精度を高められます。

期待できる具体的メリット

工場の省力化により得られる主なメリットは、生産性向上、品質安定化、作業者負担軽減の3点です。特に梱包・物流工程では、自動化により作業スピードが2倍以上向上する事例も珍しくありません。また、ヒューマンエラーの削減により品質向上と顧客満足度向上も期待できます。

想定されるデメリットと対策

初期投資コストの負担と、機械故障時の対応体制構築が主なデメリットです。しかし、段階的な導入により初期負担を分散できます。また、保守契約の締結と社内メンテナンス体制の整備により、稼働率の維持が可能です。導入時の従業員研修も重要な成功要因となります。

成功事例|工場省力化実践例

理論だけでなく実際の成果を確認することで、工場省力化の具体的な効果が明確になります。同業他社の成功事例を参考に、自社に適用可能な改善手法と期待できる成果の目安を把握できます。

自動バリ取りロボット導入による工数削減(アスザック株式会社)

アスザック株式会社は、セラミック製品のバリ取り工程に画像認識技術を活用した自動バリ取りロボットを導入しました。従来は手作業で膨大な時間を要していたバリ取り作業が自動化され、年間1,019時間の工数削減と生産性167%増を実現。多品種少量生産にも柔軟に対応できる仕組みとなり、現場の作業者負担も大幅に軽減されています。

アシストスーツ導入による作業負担軽減(トヨタ車体株式会社)

トヨタ車体株式会社では、三重県いなべ工場の車体物流課に10台以上のアシストスーツを導入しました。これにより、重量物の運搬やリフトへの乗降時の腰への負担を大幅に軽減。女性や高齢者の技能員も安心して作業できる環境が整い、作業効率と職場の多様性向上に寄与しています。

電動バランサ導入による安全性と効率化の改善(株式会社アイシン)

株式会社アイシンでは、電動バランサを導入し、重い砥石の交換作業を効率化しました。従来は片手で砥石を扱う必要があり、はめ込みに時間がかかったり、キズや危険がともなっていましたが、電動バランサの導入により安全性と作業効率が大幅に向上。作業者の負担軽減と現場の安全性向上を実現しています。

疲労軽減マット導入による作業環境改善(株式会社つうけん)

株式会社つうけん(札幌市)は、疲労軽減マットを高所作業車の作業員向けに導入しました。寒冷地での長時間立ち作業による足腰の疲労や冷え、滑りによる転倒リスクを軽減するために開発されたこのマットは、現場の作業員からも高評価。作業環境の改善と健康経営の推進に貢献しています。

まとめ|工場の省力化で持続可能な経営基盤を構築

工場の省力化は、人手不足時代を乗り切るための必須戦略です。段階的かつ計画的な取り組みにより、限られた予算でも着実な成果を得られます。現状分析から始めて、優先順位を明確にした省力化により、持続可能な経営基盤を構築しましょう。

省力化に必要な梱包資材や作業環境改善製品の選定でお悩みの場合は、専門知識を持つサプライヤーへの相談が効果的です。Gakuzoでは、専門スタッフが貴社のニーズに合わせた最適なソリューションをご提案することが可能ですので、お気軽にご相談ください。

工場の安全対策については、次の記事をご覧ください。