工場の安全対策ガイド:中小企業が今すぐ実践できる効果的な労働災害防止策

職場での労働災害は年間約13万件発生し、そのうち約2割が製造業の工場で起きています。特に中小規模の製造業では、限られた予算と人員の中で効果的な安全対策を講じることが経営課題となっています。本記事では、実際の事故事例を踏まえながら、コストを抑えつつ確実に労働災害を防ぐための具体的な方法をお伝えします。

なぜ工場の安全対策が重要なのか

工場での労働災害は企業の存続を脅かす重大なリスクです。法的責任の履行だけでなく、従業員の生命と企業の未来を守るための投資として安全対策をとらえる必要があります。適切な対策により従業員の定着率向上や品質改善効果も期待でき、競争力強化にもつながります。

労働災害が企業経営に与える深刻な影響

労働災害が発生すると、企業は直接的な損失だけでなく、長期的な信用失墜リスクに直面します。厚生労働省などの調査によると、重篤な労働災害1件あたりの企業負担額は一般的に1,200万~1,500万円程度に上るケースもあります。これには治療費、休業補償、生産停止による機会損失、設備復旧費用などが含まれます。

中小企業にとって、この金額は事業継続を脅かしかねない規模です。取引先からの信頼失墜により、新規受注の機会を失うケースも少なくありません。一方で、適切な安全対策を実施している企業は従業員の定着率向上や品質改善効果も期待できます。

法的責任と社会的責任の両立

労働安全衛生法では、事業者に対して労働者の安全確保義務を課しています。違反した場合、6か月以下の懲役または50万円以下の罰金が科せられる可能性があります。しかし法的責任を果たすだけでなく、従業員とその家族の生活を守るという社会的責任も重要です。

安全な職場環境は従業員のモチベーション向上につながり、結果として生産性や品質の向上をもたらします。これは企業の競争力強化に直結する投資といえるでしょう。

工場で発生しやすい労働災害の実態

工場における労働災害には明確なパターンがあり、その特徴を理解することで効果的な予防策を講じることができます。機械設備による直接的な事故から、長期間蓄積される健康被害まで、製造現場特有のリスクを把握し、優先度の高い対策から着手することが重要です。

製造業特有の災害パターンとその要因

製造業における労働災害の約2割は「はさまれ・巻き込まれ」事故が占めており、プレス機や切断機などの機械設備による事故が典型例です。次に多いのは「転倒」や「動作の反動・無理な動作」「墜落・転落」「切れ・こすれ」などです。

これらの事故は、機械の安全装置の不備、作業手順の不徹底、安全教育の不足が主な要因となっています。特に中小企業では、ベテラン作業者の経験頼みになりがちで、標準的な安全手順が確立されていないケースが多く見られます。

見落としがちな作業環境リスク

工場内では目に見えにくいリスクも存在します。粉じんや化学物質による健康被害、騒音による聴力障害、不適切な照明による視覚疲労などです。これらは長期間にわたって蓄積される健康リスクであり、定期的な作業環境測定と改善が必要です。

滑りやすい床面、整理整頓の不備、避難経路の確保不足なども、緊急時に重大な事故につながる可能性があります。日常的な点検と改善の積み重ねが、これらのリスクを軽減します。

基本となる安全管理の仕組み作り

5S活動による安全な職場環境の構築

5S(整理・整頓・清掃・清潔・しつけ)は工場の安全対策の基盤となります。

整理により不要な物を排除し、整頓で必要な物を適切な場所に配置することで、作業効率と安全性が向上します。清掃は機械の異常を早期発見する機会となり、予防保全にもつながります。清潔は衛生環境の維持により健康被害を防ぎ、しつけは安全ルールの定着を図ります。

5S活動は費用をかけずに実施できるもっとも効果的な安全対策の1つです。毎日の朝礼で5S活動の成果を共有し、全員参加の意識を醸成することが重要です。

ヒヤリハット活動による事故の未然防止

ヒヤリハット活動は労働災害の前兆となる危険な状況を共有し、事故を未然に防ぐ効果的な手法です。ハインリッヒの法則によると、1件の重大災害の背景には29件の軽微な事故と300件のヒヤリハット(ヒヤリとした、ハッとした体験)が存在するとされています。つまり、ヒヤリハット情報を適切に収集・活用することで、重大災害を防ぐことが可能になります。

効果的なヒヤリハット活動には、報告しやすい環境づくりが欠かせません。報告者を責めるのではなく、貴重な情報を提供してくれたことを評価する文化を醸成します。収集した情報は全員で共有し、類似の危険箇所や作業方法の改善につなげることで、職場全体の安全レベルが向上します。

KYT(危険予知訓練)の効果的な実施方法

KYTは作業前に潜在的な危険を予測し、対策を検討する訓練です。4段階のステップ(現状把握→本質追究→対策樹立→目標設定)により、作業者の安全意識を高めます。短時間で実施できるため、朝礼や作業開始前のミーティングに組み込むことが可能です。

効果的なKYTには、実際の作業現場の写真や図面を使用し、具体的な危険要因を特定することが大切です。作業者全員が積極的に発言し、多様な視点から危険を洗い出すことで、見落としがちなリスクも発見できます。

実践的な工場安全対策の具体的手法

理論だけでなく現場で実際に効果を発揮する安全対策が求められています。機械設備の本質安全化から個人保護具の適切な選定、作業環境の物理的改善まで、段階的に実施できる具体的な手法を体系的に整理しました。限られた予算内で最大の効果を得るための優先順位付けも重要なポイントです。

機械設備の安全対策と保守管理

機械設備の安全対策では本質安全化を最優先に考えます。危険な部分を物理的に遮蔽し、作業者が危険部位に接触できないよう設計することです。既存設備には後付けの安全装置を設置し、緊急停止装置や感知センサーなどで多重の安全対策を講じます。

定期的な点検とメンテナンスも欠かせません。点検チェックリストを作成し、責任者を明確にして実施します。異常を発見した場合の報告ルートと対応手順を事前に定めておくことで、迅速な対応が可能になります。

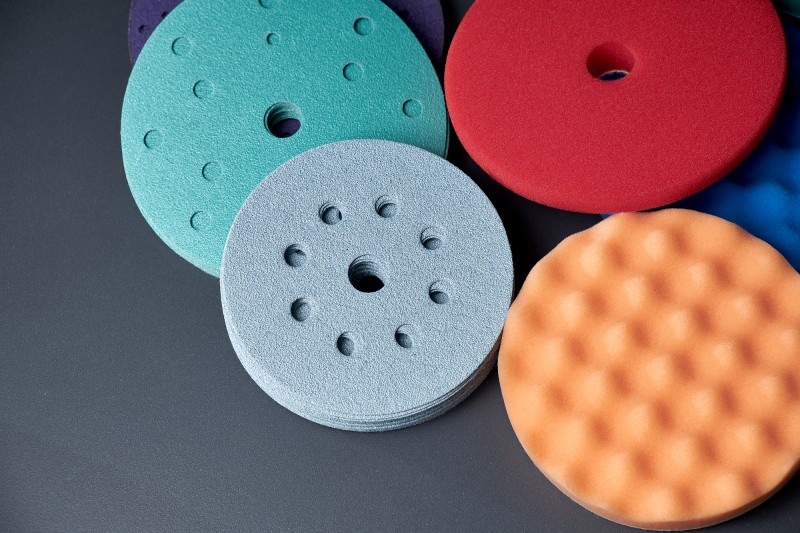

個人保護具(PPE)の適切な選定と管理

個人保護具は最後の防護手段として重要な役割を果たします。作業内容に応じて適切なPPEを選定し、正しい着用方法を教育することが必要です。防じんマスクは粉じん濃度や粒子の種類に応じて国家検定品を選択し、定期的な交換と適切な保管を行います。

安全靴は滑り止め性能と耐久性を重視し、作業環境に応じて適切な規格品を選択します。保護メガネやヘルメットも同様に、作業リスクに応じた性能基準を満たす製品を使用することが大切です。

防じんマスク、保護メガネなどの安全衛生製品の一覧はこちらからご参照ください (会員登録後に価格表示)

PPEは準備だけでなく、適切な運用も重要です。防じんマスクで義務化されているフィットテストの詳細については、次の記事をご覧ください。

防じんマスクのフィットテスト完全ガイド:作業員の安全確保と法令順守のポイント

作業環境の整備と改善策

適切な照明は作業精度向上と事故防止の両面で重要です。作業面の照度基準を満たし、まぶしさや影を避ける照明配置を検討します。換気設備により有害物質を排除し、適切な温湿度管理で作業者の体調管理を支援します。

床面の滑り止め対策も重要な要素です。油や水による滑りを防止するため、滑り止めテープの設置や適切な清掃ルールの確立が効果的です。通路の明確化にはラインテープを活用し、歩行者と車両の動線を明確に区分することで接触事故を防ぎます。段差部分への注意喚起表示で転倒事故を予防し、危険箇所や立入禁止区域もラインテープで視覚的に明示することが安全性向上につながります。

ラインテープの一覧はこちらからご参照ください (会員登録後に価格表示)

労働安全衛生法に基づく管理体制

労働安全衛生法は単なる法的義務ではなく、組織的な安全管理の基盤となる重要な枠組みです。企業規模に応じた責任者の配置から委員会運営、従業員教育まで、法定要件を満たしながら実効性のある安全管理体制を構築することで、継続的な安全レベルの向上が実現できます。

法定義務と責任者の役割

常時50人以上の労働者を使用する事業場(製造業など一定の業種)では、労働安全衛生法により安全管理者の選任が義務付けられています。常時10人以上50人未満の事業場では、安全衛生推進者(または衛生推進者)を選任し、安全管理業務を担当させることが義務です。責任者は安全教育の実施、作業環境の改善、安全点検の実施、労働災害の原因調査や再発防止策の検討などを統括します。

また、常時50人以上の労働者を使用する事業場では、月1回以上の安全委員会・衛生委員会または安全衛生委員会の開催が義務付けられており、労働災害の発生状況、安全対策の実施状況、従業員からの安全に関する意見などを議題として審議・改善策の検討を行います。

定期的な安全教育と訓練の実施

新入社員には入社時の安全教育を必須とし、配属前に職場固有の危険性と安全対策を教育します。既存の従業員にも年1回以上の定期教育を実施し、最新の安全情報や改善事例を共有します。特別教育が必要な業務については、法定要件に従って適切な教育を実施します。

避難訓練や緊急時対応訓練も定期的に実施し、実際の災害時に適切な行動がとれるよう準備します。訓練後は参加者からの意見を収集し、手順の改善や設備の見直しに反映させることが重要です。

効果測定と継続的改善のサイクル

安全対策は実施して終わりではなく、その効果を客観的に測定し継続的に改善していくことが重要です。適切な指標設定により現状を数値化し、PDCAサイクルを回すことで安全管理レベルの向上を図ります。データに基づいた改善により、限られたリソースをもっとも効果的な対策に集中できます。

安全パフォーマンスの測定指標

安全対策の効果を測定するため、客観的な指標を設定します。労働災害発生率、ヒヤリハット報告件数、安全パトロール指摘事項数などが代表的な指標です。これらの数値を月次で集計し、傾向分析により改善の方向性を検討します。

先行指標として安全活動の実施状況も測定します。5S活動の実施率、KYT実施回数、安全教育受講率などです。これらの活動が労働災害防止にどの程度寄与しているかを分析し、効果的な活動に重点を置きます。

PDCAサイクルによる安全管理の強化

計画(Plan)段階では年間安全計画を策定し、具体的な目標と実施項目を設定します。実行(Do)段階では計画に基づいて安全活動を実施し、進捗状況を定期的に確認します。評価(Check)段階では実施結果を分析し、目標達成度や課題を明確にします。

改善(Action)段階では評価結果に基づいて改善策を立案し、次期計画に反映させます。このサイクルを継続することで、安全管理レベルの向上が期待できます。従業員からの改善提案も積極的に取り入れ、現場主導の安全活動を推進します。

今すぐ始められる工場安全対策

工場の安全対策は一朝一夕では成果が出ませんが、小さな改善の積み重ねが大きな効果をもたらします。まずは5S活動から始め、KYTを朝礼に組み込むことで、費用をかけずに安全意識を向上させることができます。

安全は全員参加で取り組むべき経営課題です。トップの強いリーダーシップのもと、現場の声を反映した実効性の高い対策を継続的に実施していくことが重要です。

安全対策に必要な防じんマスクや滑り止めテープなどの安全衛生製品については、信頼できる業者からの調達をお勧めします。ECサイトGakuzoでは、国家検定規格を満たした高品質な安全保護具を適正価格でご提供しています。まずは会員登録をして、貴社の安全対策強化にお役立てください。